1. Sản phẩm

Chế biến quặng nhằm sản xuất ra chì thỏi có chất lượng cao, đồng thời sản xuất ra phân đạm sulfat amôn và xử lý bùn điện phân thu hồi bạc kim loại.

Sản phẩm của dự án bao gồm:

- 5000 tấn chì/năm chất lượng 99,99%

- Bạc thỏi > 99% Ag: 7000 kg/năm

- Phân đạm sunfat amôn loại I : 1500 tấn/năm.

2. Công nghệ sản xuất

2.1 Mô tả công nghệ

* Xưởng sản xuất chì thô

Tinh quặng chì sunfua được trộn với bột đá vôi, bột đá thạch anh, bột mịn chứa chì, quặng vụn hồi liệu… lần lượt được băng tải đưa đến máy hỗn hợp thùng tròn để hỗn hợp trộn và vê viên, sau đó qua băng tải đưa đến bunke nạp liệu của máy thiêu kết, qua máy cấp liệu lắc, rải đều trên xe bàn thiêu kết, qua lò đốt lửa, đốt lửa thiêu kết.

Sau khi thiêu kết xong, quặng thiêu kết được đập vụn và sàng, quặng đạt quy cách đủ độ lớn yêu cầu được đưa đến lò quạt gió, đồng thời cho than cốc cùng làm nhiên liệu, cấp gió vào lò qua mắt gió để luyện hoàn nguyên, sản xuất ra chì thô, có hàm lượng 96,5% Pb. Phần hạt bột vụn, min được quay trở lại phối liệu. Khí thải của máy thiêu kết được đưa đến hệ thống thu bụi, bụi chưa chì quay trở lại phối liệu thiêu kết để tiếp tục thu hồi chì, khí lò sau đó qua hệ rửa sạch khí tiếp tục qua hệ thống hấp thụ bằng dung dịch NH3, khí sạch sau khi đã khử S được dẫn ra ngoài qua ống khói cao 40m.

Xỉ của lò quạt gió sau khi tháo rút ra từ lò, dùng bơm nước áp lực lớn để nguội và tạo hạt nhỏ, qua hệ thống máng dẫn đến thùng đón sẵn, khi đầy thì dùng palăng đưa lên bunke chứa, tháo vào thùng xe ô tô vận chuyển về Nhà máy kẽm điện phân xử lý thu hồi kẽm tại lò quay xử lý bã. Trong trường hợp chưa có sẵn ô tô vận chuyển, xỉ thải được chưa tạm tại bãi thải xỉ của xưởng. Chì thô sau khi tháo ra khỏi lò được đúc thỏi, vận chuyển về xưởng tinh luyện.

* Xưởng tinh luyện chì

Tại xưởng tinh luyện Pb chì thỏi thô sẽ được nấu chảy hỏa tinh luyện sơ bộ, sau đó đúc thành tấm A nốt, sử dụng dây chuyền điện phân tinh luyện khử các tạp chất còn lại, thu hồi Ag có trong chì thô. Sản phẩm sau điện phân thu được các tấm chì Katot, đem nấu chảy đúc thành thỏi thành phẩm chì tinh, chất lượng sản phẩm đạt > 99,99% Pb.

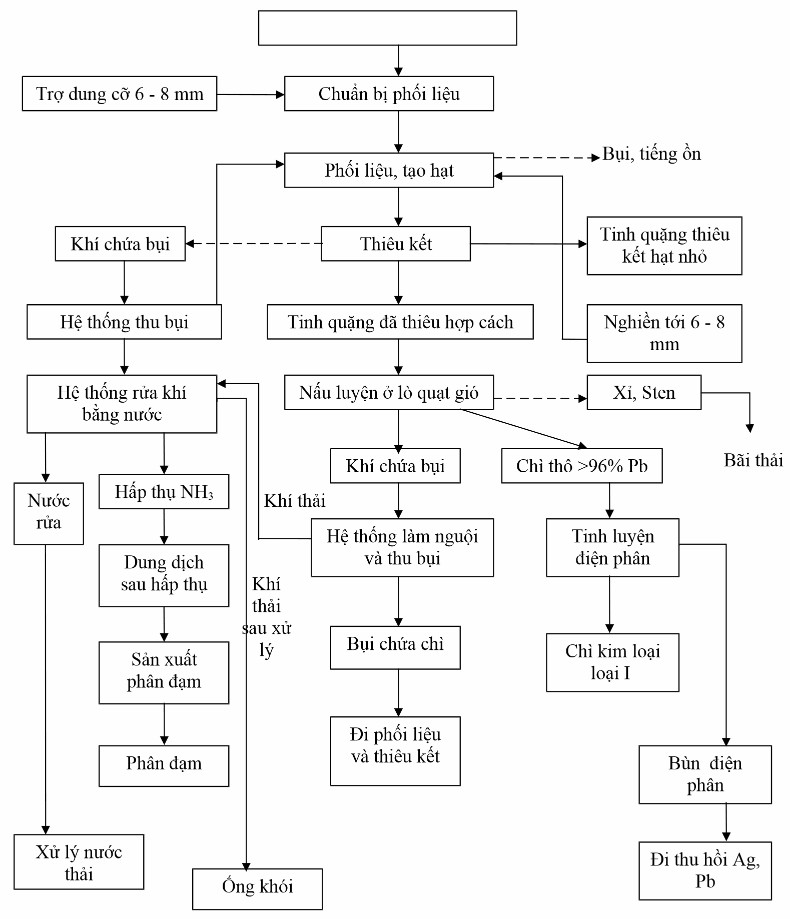

Hình 1. Sơ đồ công nghệ sản xuất chì thỏi 5.000 tấn/năm

2.2. Thuyết minh chi tiết các công đoạn sản xuất

1. Các công đoạn tại xưởng sản xuất chì thô

a. Thiêu kết tinh quặng chì

Quá trình thiêu kết tinh quặng sunfua chì nhằm mục đích chuyển PbS thành PbO, một số sunfua kim loại khác cũng chuyển thành oxit, PbO sẽ được khử dễ dàng trong lò quạt gió. Nếu quá trình thiêu tạo nhiều sunfat PbSO4 sẽ không tốt vì khi luyện sẽ tạo thành PbS chuyển vào sten làm giảm khả năng thu hồi kim loại chì.

Mức độ thiêu: Yêu cầu trong nguyên liệu đã thiêu S < 1,5 - 2%

Phương pháp thiêu: nguyên liệu thiêu là tinh quặng sunfua và các nguyên liệu khác để đảm bảo thành phần trong nguyên liệu lưu huỳnh chứa 6 - 8%S. Như vậy thiêu 1 giai đoạn (1 lần) là đảm bảo mức độ thiêu cần thiết.

Thiêu kết được tiến hành ở nhiệt độ > 800ºC trên thiết bị thiêu kết kiểu băng tải hút gió, tinh quặng sulfua bị oxy hóa thành oxit, sinh ra cục quặng có lỗ xốp và độ bền nhất định. Sau khi thiêu như vậy, thu được phần tinh quặng đã thiêu kết đảm bảo độ cục hợp cách (qua nghiền sàng), phần vụn còn lại đem nghiền nhỏ cho trở lại trộn với tinh quặng chưa thiêu để tiến hành thiêu kết.

Nhiệt độ bốc cháy của sulfua kim loại phụ thuộc vào tính chất lý học của chúng: nhiệt dung, độ dẫn điện, mật độ, sản phẩm oxy hóa, độ hạt.

Tốc độ thiêu của sunfua kim loại phụ thuộc vào các yếu tố như: tính chất lý hóa của sunfua, độ hạt, nhiệt độ thiêu, không khí dư khi thiêu, mức độ thiêu.

Thực chất của sự thiêu kết là không khí chuyển động qua lớp nguyên liệu, cọ sát vào từng phần riêng biệt của nguyên liệu và oxy hóa nguyên liệu nhanh chóng. Mặt khác oxy của không khí tăng cường hoạt động oxy hóa tới mức độ tạo nên số lượng nhiệt dư để dính kết.

Sự biến đổi của các khoáng chất trong tinh quặng chì khi thiêu như sau:

- Khoáng vật chứa chì

Khoáng vật PbS khi thiêu không thuận lợi cho tạo sulfat, vì vậy khi thiêu kết có ít PbSO4

Oxit chì chỉ có một phần ở dạng tự do trong quặng thiêu kết, phần lớn kết hợp với SiO2 tạo thành silicat.

Oxit chì và oxit sắt kết hợp tạo thành ferit chì khi thiêu kết nPbO.mFe2O3.

- Khoáng vật chứa sắt:

Sau khi thiêu có thể thu được FeO, Fe3O4, Fe2O3, FeSO4 nhưng nhiều nhất là Fe3O4 và Fe2O3 do FeO trong điều kiện thiêu tiếp tục bị oxy hóa tới hóa trị cao và FeSO 4 bị phân hóa dễ dàng.

- Khoáng vật chứa kẽm:

ZnS chắc nên khó thiêu, trong sản phẩm thiêu nhận được ZnO và ZnSO4 phụ thuộc vào điều kiện thiêu.

Oxit kẽm dễ kết hợp với Fe2O3 và SiO2 tạo thành ferit và silicat kẽm.

- Khoáng chất chứa đồng Cu:

Thiêu tinh quặng ở nhiệt độ cao, trong thiêu phẩm CuO có thể ở dạng tự do, liên kết trong ferit hoặc silicat.

-

Khoáng chất chứa asen: Thiêu phẩm chứa lượng lớn Asen ở dạng Asenat Pb3(AsO4) 2 , Fe3(AsO4)2

-

Khoáng chất chứa Antimon tương tự As

-

Khoáng chất chứa Cd: Ở nhiệt độ cao, nó bay hơi dạng CdO

-

Khoáng chất chứa Ag, Au: trong quặng thiêu, Ag ở dạng sunfat hoặc kim loại. Trong tinh quặng chì, vàng ở dạng kim loại quá trình thiêu vàng không bị biến đổi.

Quá trình thiêu kết diễn ra như sau:

Sử dụng máy thiêu kết băng tải để thiêu kết để thiêu kết tinh quặng chì. Máy gồm nhiều xe con chuyển động dựa sát vào nhau theo một khung vòng như 1 cái băng tải. Khung là hai thanh ray nằm song song và ở giữa có những xà ngang giữ cho vững chắc. Khung phía trên đặt ngang, phía dưới mặt dốc từ cuối đến đầu máy. Ở đầu máy thiêu kết có bánh xe lớn răng ăn khớp với bánh xe của xe con. Ở phía dưới khung dọc theo máy có những buồng hút khí.

Khi bánh xe lớn quay răng ăn khớp với bánh xe con và đẩy xe chạy. Trên xe chất đầy nguyên liệu để thiêu kết, được đốt mồi nhờ lò nung phía trên các xe liệu, xe chuyển động từ từ trên hệ thống buồng hút, không khí hút qua lớp nguyên liệu xảy ra sự thiêu. Xe chuyển động đến cuối máy thì tự động trúc xuống đổ quặng thiêu kết ra sau đó chạy bám vào đường ray phía dưới theo độ dốc và sức đẩy liên tục chạy về đầu máy và quá trình cứ thế tuần hoàn.

Các chế độ công nghệ chủ yếu của quá trình thiêu kết:

- Nhiệt độ: đảm bảo nhiệt độ nung 800 - 900ºC. Nếu cao quá thì nguyên liệu có thể chảy ngay từ đầu bao bọc lấy các lớp phía dưới tạo thành lớp vỏ ngăn trở sự oxy hóa có hại cho quá trình thiêu.

- Gió: Cần dư 5 - 10 lần lớn hơn tính toán lý thuyết, khoảng 0,5 đến 1 m 3 /giây. Nếu ít thì thiêu sẽ chậm hoặc bị ngừng lại. Áp suất không khí phụ thuộc vào độ xốp của nguyên liệu, thường 300 - 500 mm H2O.

-

Độ ẩm: cần 10 - 12%. Hạt nguyên liệu nhỏ, chứa nhiều S thì ẩm lớn, hạt lớn và chứa ít S thì yêu cầu ẩm nhỏ hơn (5 - 6 %).

- Chiều dầy lớp liệu: Nguyên liệu chứa S lớn và hạt nhỏ thì lớp nguyên liệu phải mỏng, khoảng 100 - 150 mm, khi hạt lớn và ít S thì chiều dầy lớp nguyên liệu phải 250 - 300 mm. Trên máy thiêu kết có bộ phận điều chỉnh độ dầy lớp liệu.

Chỉ tiêu kỹ thuật chủ yếu:

- Năng suất máy thiêu kết: 25 - 30 tấn nguyên liệu/m2.24h

- Nhiên liệu đốt lò nung (loại có nhiệt lượng > 7000 kcal/kg): 1 - 1,5% theo trọng lượng của phối liệu.

- Chất lượng quặng sau khi thiêu kết: 30 - 35% Pb, 1 - 1,5% S. Ngoài ra chất lượng của tinh quặng thiêu kết được xác định theo độ bền và độ xốp của nó.

Độ bền: Cho tinh quặng đã thiêu kết rơi với chiều cao 1,5m lên tấm gang. Đem sàng qua lỗ 10mm. Nếu dưới sàng < 15-20% thì quặng đảm bảo độ bền.

Độ xốp: xác định theo tỷ trọng thực và biểu kiến. Yêu cầu độ xốp > 50 - 60%

Độ hạt > 20 mm

Khí chứa 2% bụi được đưa đến bộ phận lắng, thu bụi. Bụi chứa Pb, Zn, Cd và một số kim loại dễ bay hơi khác. Hàm lượng SO2 trong khí < 3%.

b. Luyện chì lò quạt gió

Sau khi thiêu kết, tinh quặng chì được luyện ở lò quạt gió. Tinh quặng đã thiêu kết nằm ở dạng oxit, silicat, ferit, sulfat, một phần ở dạng sunfua và kim loại chì.

Ngoài ra còn có thể sử dụng những sản phẩm chứa chì khác lấy được khi sản xuất chì hoặc kẽm (bã chì) hoặc chì tái sinh để làm nguyên liệu.

Luyện lò quạt gió thu được chì kim loại có chứa bạc, xỉ, sten và bụi.

Nhiên liệu sử dụng là than cốc

Khi luyện, do trọng lượng riêng khác nhau, sản phẩm lỏng tập trung ở nồi lò theo lớp: chì lỏng, sten, xỉ. Chì tháo ra từ lò quạt gió đem đúc thỏi, chở đến xưởng điện phân gọi là chì loại thô, tiếp tục đem tinh luyện thu được kim loại có chất lượng cao hơn gọi là chì loại tinh, xỉ chứa hàm lượng Zn cao (15%) vận chuyển về nhà máy kẽm xử lý thu hồi kẽm tại lò quay xử lý bã. Khí lò được thu bụi để luyện lại và sau đó khí được xử lý chung với hệ thống xử lý khí lò thiêu kết, khí sạch thải ra môi trường.

Thực chất quá trình luyện chì trong lò quạt gió là hoàn nguyên oxit chì và các kim loại khác, nó được thực hiện trên nhiều thiết bị, nhưng lò quạt gió có ưu điểm hơn do năng suất cao, hoàn nguyên mạnh. Do đó hiện nay trên 90% chì kim loại được sản xuất bởi công nghệ lò quạt gió.

Quá trình biến đổi ở các vùng khác nhau của lò quạt gió:

Chia ra 5 khu vực:

- Khu vực 1: Vùng nung nguyên liệu , nhiệt độ từ 190 - 400ºC chủ yếu là nước bốc hơi, có các phản ứng hoàn nguyên PbO tự do.

- Khu vực 2: Gọi là vùng hoàn nguyên trên, nhiệt độ từ 400 - 700ºC, bắt đầu phân hóa cacsbonat và một phần sulfat, bắt đầu quá trình khử sulfat như:

PbSO_{4} + 4CO = PbS + 4 CO_{2}

Thực tế phản ứng này ở 550 - 630ºC, vùng này có thể tiến hành mạnh phản ứng 6 oxy hóa than bằng CO2, chì được hoàn nguyên thành giọt và dòng chảy giữa các cục nguyên liệu.

- Khu vực 3: là khu vực hoàn nguyên dưới, nhiệt độ 700-900ºC, vùng này tiếp tục và kết thúc các phản ứng trên, các cacbonat được phân hóa. Ở khu vực này tạo thành dòng sten.

- Khu vực 4: là vùng nóng chảy 900 - 1300ºC, quá trình tạo xỉ được tiến hành mạnh nhờ SiO2 và xỉ lỏng, cháy than cốc ở vùng này rất quan trọng. Trong vùng này tất cả các nguyên liệu cần phải chuyển thành thể lỏng và khí, nếu không thì lò sẽ ngừng trệ.

- Khu vực 5: Là nồi lò, ngoài dạng chảy lỏng còn có những hạt rắn nhỏ, lơ lửng và hòa tan cả khí. Ở vùng này hoàn thành các phản ứng, hình thành các pha và phân chia sản phẩm thành lớp theo tỷ trọng khác nhau.

Cháy than cốc: Cốc cháy phát nhiệt cung cấp cho các phản ứng và làm chảy lỏng liệu, sản phẩm, cung cấp khí CO để hoàn nguyên ra chì và khử một số kim loại khác.

Sự biến đổi các chất trong quặng khi luyện:

- Hợp chất chứa chì: trong quặng thiêu kết, chì ở dạng oxit, một số ít dạng sulfua và kim loại Pb. Khi chất vào lò được dòng khí nung nóng, chì được luyện chảy ra, xuống qua lớp nguyên liệu dày, hòa tan kim loại quý và Cu, Pb, Bi chảy vào nồi lò.

Chì dạng oxit tự do dễ bị hoàn nguyên ở nhiệt độ thấp 160 - 185ºC

PbO và PbS tiếp xúc với nhau tạo thành chì kim loại ở > 800ºC

Silicat thì bị chảy nhanh trong lò, chảy qua mẻ nấu và hòa tan nhiều oxit kim loại khác, do vậy chúng được hoàn nguyên trong lò quạt gió với mức độ đáng kể từ xỉ. dạng tổng quát sau:

(MeO)xỉ + CO = Me + CO_{2}

Chì silicat khử ở 750-850ºC Khi có chất bazo mạnh như CaO, CaO sẽ tách PbO ra khỏi silicat.

- Hợp chất ferit chì: Dễ bị hoàn nguyên ở nhiệt độ thấp

- Hợp chất sulfat chì: PbS dễ bay hơi, khi luyện bắt đầu bay hơi ở 850ºC và bị ngưng tụ ở phần trên của lò (nhiệt độ thấp), khả năng kết dính của các chất ngưng tụ này làm cho các cục nguyên liệu dính chặt vào nhau, tạo treo liệu ở phần trên của lò.

Khi luyện, một phần PbS tiến hành phản ứng thế:

PbS+ Fe = FeS + Pb

Do trong quặng thiêu kết có lượng S nhỏ, để thu được chì hoàn toàn hơn, đưa phoi sắt vào lò, tạo điều kiện cho phản ứng trên.

- Hợp chất chứa Cu: Trong quặng thiêu kết, Cu ở dạng Cu 2 O, Cu 2 O.SiO2 và 7 Cu 2 S. Cu 2 S thì chuyển vào Sten. Khi luyện, đồng được phân bố ở tất cả các sản phẩm luyện.

- Hợp chất chứa sắt: Trong quặng thiêu kết chủ yếu là Fe 2 O 3 , một phần là Fe 3 O 4 , một ít là FeO. Một phần oxit sắt kết hợp với oxit kim loại khác tạo thành các ferit chì, đồng, kẽm, sắt. Khi luyện, chủ yếu sắt chuyển vào xỉ. Fe sẽ tạo sten với các kim loại khác.

- Hợp chất chứa vàng, bạc: Sự phân bố giữa chì và Sten, tỷ lệ phụ thuộc vào thành phần, sản phẩm luyện, hàm lượng của chúng và nhiệt độ.

- Hợp chất chứa Cd,Bi: CdO được hoàn nguyên thành Cd chuyển vào bụi. Bi chuyển vào chì thô.

- Hợp chất các oxit bền vững SiO2, CaO, MgO, Al2O3 không bị hoàn nguyên mà tạo thành xỉ.

Các sulfua khác thì tạo thành sten. Tỉ trọng phân lớp như sau: chì thô 10,5; sten 5; xỉ 3,5.

Tạo xỉ: Thu được 2,5 - 3 tấn xỉ/1 tấn chì, tỉ trọng của xỉ khoảng 2 - 3 tấn/m3.

Khi côt liệu hạ thấp dần và được nung nóng, đầu tiên tạo silicat dễ chảy từ silicat sắt, rồi đến silicat canxi. Xỉ tạo thành được nung nóng ở mắt gió và chảy xuống nồi lò, tiếp tục biến đổi hóa lý vừa khuếch tán vừa phân lớp.

Thành phần xỉ gồm: SiO2, CaO, FeO và ZnO và một số oxit khác. Ngoài pha rắn, xỉ lỏng còn chứa SiO2, nguyên tố Zn, Pb, S và các nguyên tố khác. Các chất này làm giảm độ đông đặc của xỉ 100 - 150ºC. Nếu xỉ chứa ít Al2O3 thì chọn xỉ 3 nguyên cơ bản SiO2 + CaO + FeO = 80% và ZnO > 15%.

Độ sệt và độ chảy của xỉ chọn theo giản đồ trạng thái, nhiệt độ chảy của xỉ 1100 - 1150ºC.

Như vậy khi luyện trong lò quạt gió, môi trường hoàn nguyên, nhiệt độ vừa phải thì hợp chất chỉ được khử tới chì kim loại và có các kim loại quý và một số kim loại khác để khử, những oxit kim loại khác không được khử (CaO, MgO, SiO2, Al2O3 ) hoặc chỉ được khử tới oxit thấp hơn như FeO, MgO thì sẽ tạo thành xỉ.

Cấu tạo lò quạt gió

Gồm những thành phần cơ bản: móng, thân và cổ lò.

- Chiều cao lò, có 3 loại: toàn bộ, có hiệu quả và làm việc.

- Chiều cao toàn bộ tính từ sàn làm việc ở nồi lò đến sàn chất liệu ở cổ lò.

- Chiều cao có hiệu quả: tính từ tiết diện mắt gió tới sàn làm việc của cổ lò.

- Chiều cao làm việc là chiều cao chất liệu tương ứng với cột nguyên liệu thường bằng hay nhỏ hơn chiều cao có hiệu quả, phụ thuộc vào tính chất nguyên liệu và áp suất gió. Chiều cao làm việc chọn đủ để thực hiện phản ứng.

- Tiết diện lò: Lớn hơn tiết diện vùng mắt gió. Mở rộng lên phía trên làm cho 8 khí lên chậm, dễ phân phối đều, nguyên liệu xuống chậm, sự trao đổi nhiệt tốt. Đường kính lò 0,75 - 1,5m (đối với lò hình tròn)

- Móng lò: Có độ bền nén là 60 tấn/m 2 , bê tông móng, trên mặt đặt tấm sắt 15 - 20 mm để tránh thấm chì.

- Nồi lò: Gồm hộp sắt hình chữ nhật, dày 10 - 12mm, phía dưới lát amiăng, trên xây gạch chịu lửa manhezit cả nằm và đứng. Ở nồi lò có lỗ ra xỉ và chì, lấy chì liên tục qua ống xi phông, lỗ xỉ cách lỗ tháo chì 1m, đặt vuông góc với lỗ chì.

- Thân lò: có 2 loại là loại thân trên xây bằng gạch, dưới bằng két nước và loại toàn bộ bằng két nước. Chiều cao két nước gần 2m, chiều rộng 0,6-1,5m, không gian đựng nước 100 - 130mm. Nhiệt độ nước vào 25ºC, ra 80ºC. Nước làm mát 2 - 3m 3 /tấn nguyên liệu.

- Lỗ gió: Bằng gang, có van tự động để phòng nổ, trong khí lò có CO khi gió ngừng lại chảy ra ống gió hợp với không khí gây ra nổ.

Thao tác công nghệ

-

Khai lò: Gồm 3 giai đoạn chủ yếu là sấy, nung nồi lò, đổ đầy chì thô vào nồi và bắt đầu luyện.

-

Sấy lò: Dùng củi tăng dần nhiệt độ, nhiệt độ sấy 200ºC, lò mới thì sấy 3 - 4 ngày, lò cũ sấy 1 - 2 ngày.

Sau khi sấy thì khai lò, chuẩn bị đầy đủ chì đáy theo dung tích nồi, củi, than cốc khoảng 1 - 2 tấn, xỉ thuộc loại liệu chín, chảy lỏng tốt để nâng nhiệt nhanh.

- Châm lửa: chất củi xuống dưới, đổ dầu, tiếp tục cho củi thành lớp cháy đều tới gần chỗ tiếp xúc với lỗ gió. Mở lắp gió ra và lúc này thông gió tự nhiên, khi cháy cách cửa gió 200 mm thì cho than cốc, chất 3 lần, rải đều. Cho chì đáy 2/3 cùng với lớp than cốc, 1/3 chì đáy còn lại thì đổ sau khi đổ xỉ cùng với xỉ, xỉ này có thể cho trong 4 giờ. Sau đó nạp quặng và xỉ theo tỉ lệ 1:1 dể nâng nhiệt độ cho lò mới bắt đầu phối liệu chính, khống chế cột liệu cao dần và tăng dần áp suất gió đến khi bình thường.

Trạng thái làm việc bình thường của lò là lỗ gió sáng, cốc nóng đỏ, xỉ dễ tháo tương ứng với thành phần tính toán, tháo chì qua xi phông dễ dàng.

- Chất liệu: Sàn làm việc đỉnh lò có bunke chứa liệu bổ sung, có xe kíp để cấp liệu. Khi chất liệu vào lò phải đều. Chọn phương pháp chất liệu cột thấp.

- Vận hành két nước và lỗ gió, lượng cốc:

Kiểm tra két nước bằng nhiệt độ nước ra 60 - 70ºC. Điều chỉnh tự động để ngăn ngừa chảy két nước hoặc dư nước làm nguội.

Đối với lỗ gió: Quan sát lỗ gió thấy được mức chảy liệu. Ở gần hai đầu tường có 2 lỗ gió kiểm tra thấp hơn lỗ gió khác 40 - 50 mm. Quan sát thấy ở lỗ gió kiểm tra được dùng để lấy xỉ ra khi có sự cố. Lỗ gió sáng, tối phụ thuộc vào hoạt động của lò. 9 Thường không để tối đa quá 20 - 30%, tối quá thì thêm cốc. Hiện tượng xỉ chảy ra ở lỗ gió hay lỗ gió không làm việc làm giảm năng suất lò, phải thông lỗ gió thường xuyên.

Điều chỉnh lượng cốc: Ngoài việc quan sát lỗ gió có thể căn cứ vào nhiệt độ đỉnh lò để điều chỉnh cốc. Có thể kiểm tra qua việc phân tích khí lò, thường khí lò chứa SO 2 < 0,1%, O 2 từ 2 - 4%, CO từ 10 - 12% và CO2 từ 13 - 15%.

- Lấy sản phẩm: Các sản phẩm trong nồi lò phân thành 3 lớp: chì, sten và xỉ

Chì kim loại được lấy liên tục nhờ ống xi phông, nhiệt độ chì trong xi phông không được nhỏ hơn 800ºC, thường 1000ºC - 1200ºC. Nguyên liệu nhiều Cu thì tháo xi phông khó khăn hơn.

Tháo xỉ và sten qua lỗ tháo và thùng chứa. Cứ 10 phút thì tháo một lần.

- Ngừng lò: Chủ yếu không để nguyên liệu đông lại. Khi ngừng cho thêm xỉ vào (giống như chạy lò) để làm sạch ở dưới. Cột liệu và áp suất gió giảm dần. Khi mặt liệu đã đến cửa gió thì ngừng cấp gió và tháo sạch xỉ. Chì còn lại dùng gáo múc và sau cùng tháo ra ở lỗ đáy, khi ngừng lò có thể cho thêm một ít than cốc cho dễ đục về sau.

c.Công nghệ sản xuất amoni sulfat

Khí thải lò thiêu kết và lò quạt gió sau khi được lọc qua hệ thống lọc bụi (lọc xyclon, lọc bụi túi vải) được dẫn xử lý tiếp tại tháp rửa khí và tháp hấp thụ. Khí thải sau khi làm sạch được thải ra ngoài qua ống khói cao 40m bố trí trên đỉnh của tháp hấp thụ.

Dung dịch sử dụng cho tháp hấp thụ là dung dịch amoniac, sau khi qua tháp hấp thụ, công đoạn oxy hóa thu được dung dịch amonisulfat. Dung dịch amoni sulfat tiếp tục được dẫn đến công đoạn sản xuất phân đạm với quy trình cụ thể như sau:

Công đoạn bay hơi và kết tinh

Dung dịch amonisulfat đưa đến từ công đoạn khử lưu huỳnh được chứa trong bể dung dịch amonisulfat dau đó được bơm bổ dung bơm tuần hoàn cưỡng chế vào đường ống bay hơi tuần hoàn. Dung dịch tuần hoàn sau khi đi qua bộ gia nhiệt bị hơi nước gia nhiệt gián tiếp lập tức bay hơi dưới áp suất âm trong bộ bay hơi kết tinh. Dung dịch amonisulfat do nước bị bay hơi mà cô đặc lại, nồng độ tăng cao dần đạt đến bão hòa, cuối cùng tách ra thành hạt tinh thể amonisulfat đạt yêu cầu công nghệ và được xả vào bộ cô đặc.

Công đoạn phân ly sấy khô

Trong bộ cô đặc, hạt tinh thể trong dung dịch huyền phù hạt tinh thể amonisulfat lắng xuống, tập trung ở phần đáy, dung dịch trong bên trên chảy tràn về bể dung dịch amonisulfat. Hạt tinh thể ở đáy bộ cô đặc xả vào máy li tâm tiến hành phân ly rắn lỏng, kết tinh amonisulfat phân ly ra rơi xuống thiết bị sấy khô phía dưới máy li tâm - giường tầng sôi rung sấy khô, dung dịch lọc chảy về đến bể dung dịch …

Tham khảo:

- Tuyển nổi quặng chì-kẽm là gì?

- Hóa Chất Tuyển Nổi Chuyên Dùng Trong Khai Khoáng

- Công ty TNHH Hoàng Nam Bắc Kạn: Định hình thương hiệu Ắc quy Bắc Kạn

- Nhà máy luyện chì cán mốc 1200 tấn kim loại

- Nhà máy tuyển luyện chì, kẽm Lủng Váng: Gây ô nhiễm môi trường

- Công ty CP Kim Loại Màu Thái Nguyên

- Tổng công ty Khoáng sản – TKV